ASF 4.0

Depuis 10 ans, le Groupe Chamatex est un leader incontournable de l’industrie du textile à haute valeur ajoutée. Combinaisons de F1, équipements de pompiers, son savoir-faire est présent sur différents secteurs d’activité très exigeants.

En 2013, le Groupe Chamatex fait appel à nous pour redéfinir sa stratégie d’innovation. De cette première collaboration nait Matryx, un brevet qui révolutionne le monde de la chaussure de sport. Matryx est en effet un procédé exclusif qui permet de produire la tige d’une chaussure de sport en une seule pièce en France plutôt qu’en 20 à 30 pièces en Chine. L’assurance pour toutes les marques de sport de réduire la consommation matières et les coûts de main d’oeuvre manutention tout en assurant une très haute technicité de leurs chaussures. En 10 ans, Matryx s’est installée comme la solution de référence et est aujourd’hui utilisée par toutes les plus grandes marques de Sport : Puma, Salomon, Millet, Babolat, Le Coq sportif, Salomon, Hoka, TBS, Kempa, Décathlon…

Fort de ce premier succès à impact et surtout frappé par les conséquences de la crise du covid où tous les fabricants de sport se sont retrouvés coupés de leur site de production chinois, nous avons proposé à Chamatex, d’aller encore plus loin dans la réduction d’impact de l’industrie du footwear. Comment ? En imaginant un plan d’innovation permettant de réindustrialiser la production de chaussures de sport en local to local. Une production au plus près des consommateurs pour limiter les bateaux entre la Chine et l’Europe et contribuer à vraiment changer le monde !

Un parti-pris central fort défendu par Groupe Zebra auprès des équipes Chamatex pour réindustrialiser en local to local : la coopétition (la coopération au delà de la concurrence)

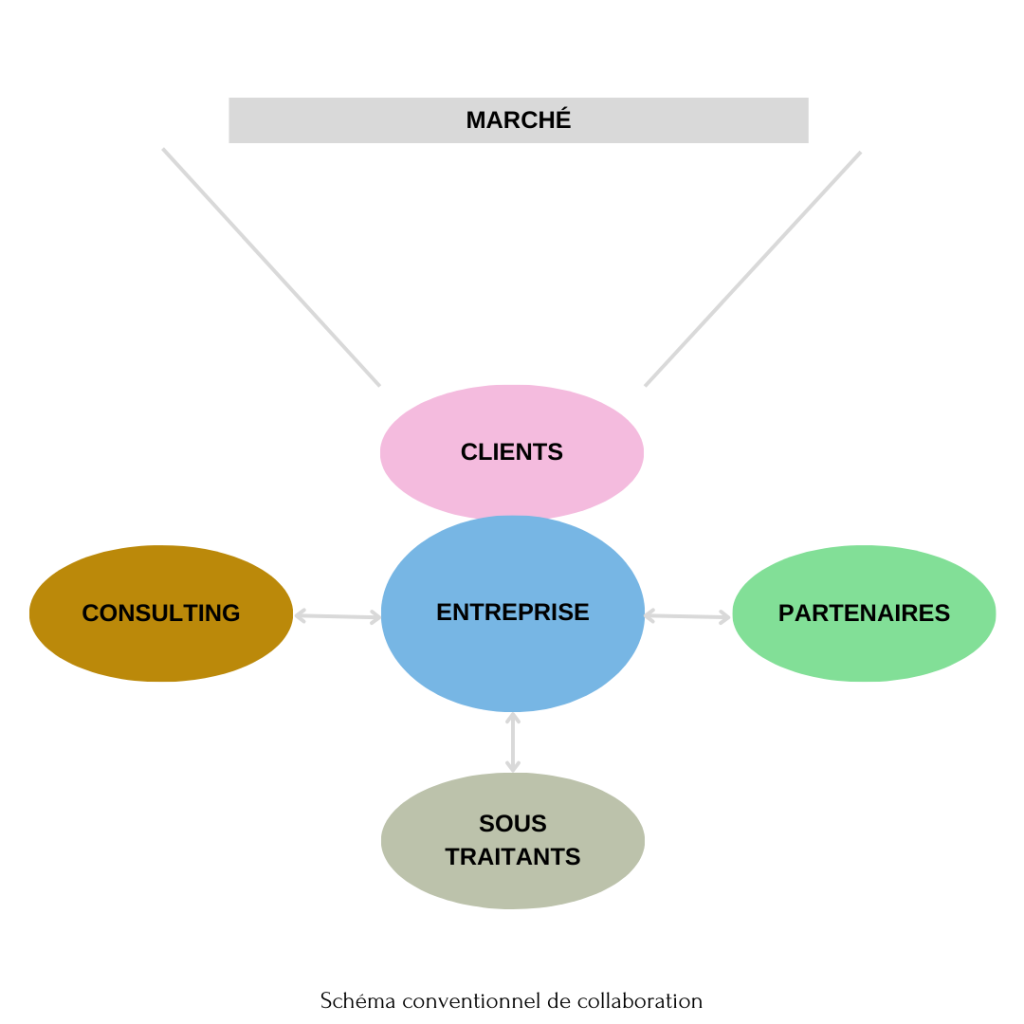

Pour générer de l’activité à impact positif, il faut, d’après nous, changer la manière d’aborder les projets. Changer l’approche bien au-delà du consulting classique en proposant de nouvelles formes de collaboration plus engageantes. En accompagnant Chamatex dans ce projet de réindustrialisation du Footwear, nous avons crée une véritable rupture de process et avons développé un mode de collaboration novateur et impactant : La coopétition.

La coopétition de l’amont à l’aval du projet

La coopétition stratégique

Conscients de notre responsabilité pour lancer le mouvement, nous avons proposé à Chamatex Group de passer d’un mode « client / prestataire conseil » à un mode « partenaires co-actionnaires ». En devenant associés, les 2 entreprises ont posé les bases d’une nouvelle gouvernance systémique et durable.

La coopétition industrielle

S’attaquer au modèle de production chinois n’est pas un pari simple. Pour accompagner Chamatex au mieux dans cette transformation, nous nous sommes attachés à étudier la structure de coût et le business model complet du footwear en Chine pour proposer une solution de réindustrialisation en France compétitive et qualitative.

Pour faire du local to local une réalité, il faut passer d’une production asiatique basée sur de la main d’œuvre à bas coût (découpes, coutures, assemblages, confections manuelles…) à un modèle diamétralement opposé basé sur l’automatisation la plus complète du process de fabrication.

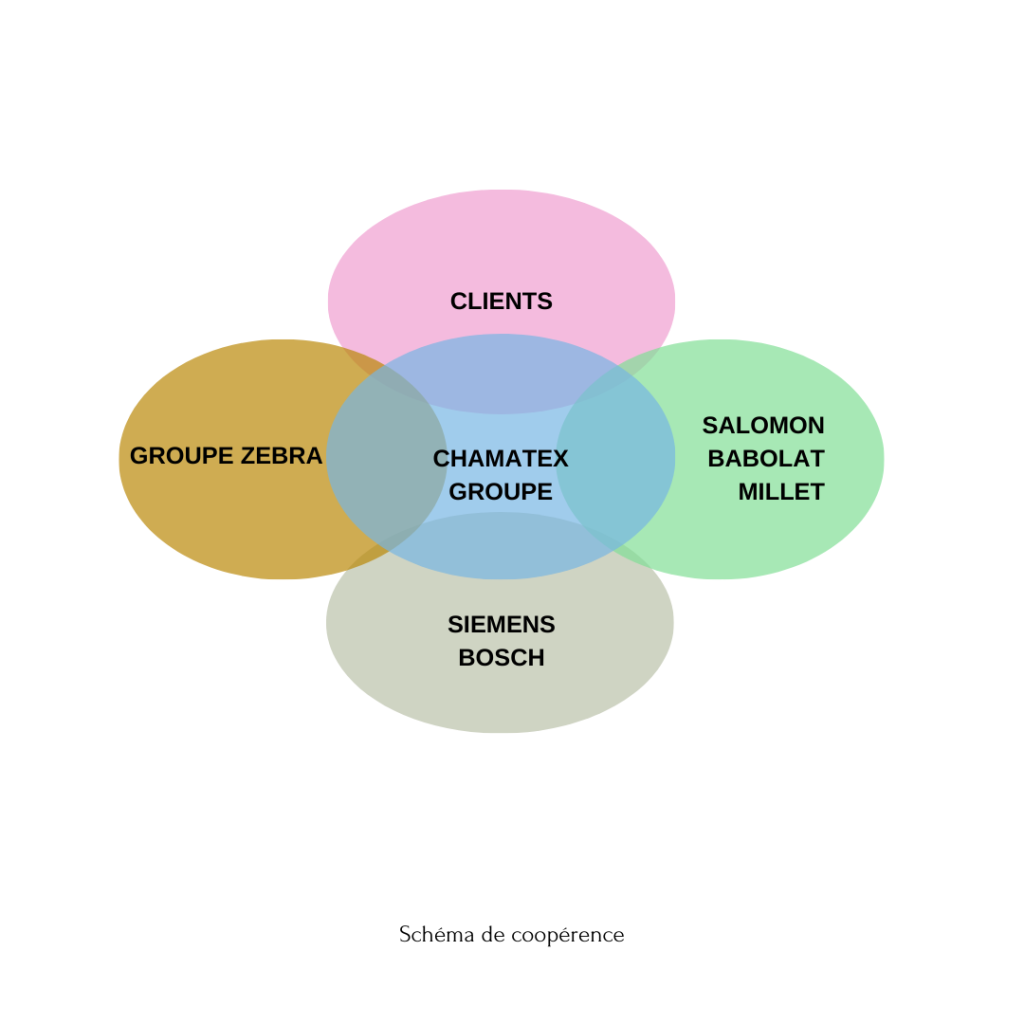

Or, automatiser la fabrication suppose un mix de savoir-faire très différents, avec des technologies et process industriel encore non exploités. Le regroupement de compétences avec 2 grands industriels que sont Siemens et Bosch a permis de mettre sur les rails ASF 4.0. l’usine de fabrication de footwear entièrement automatisée, la plus moderne au monde.

La coopétition commerciale

Pour créer un busines durable et performant, nous avons veillé avec Chamatex à assurer à l’usine ASF 4.0. des débouchés commerciaux pérennes et récurrents. Là aussi, la coopétition a montré tout son potentiel. 3 marques de footwear non concurrentes sont ainsi rentrées au capital de l’usine ASF 4.0 pour assurer un flux de production constant en local to local.

Salomon, puis Millet et Babolat sont passés du rôle de clients de Chamatex au rôle d’actionnaires de l’usine. Les 3 marques participent activement aux phases de développement, au financement et à la mise au point de l’outil de production, assurant aux chaines de production un flux de commandes réguliers et accélérant le rayonnement international via leur 3 communautés de clients.

Innover pour réindustrialiser la France et produire mieux

Au-delà d’une usine de production de chaussure de sport en local to local, le projet ASF 4.0 est une véritable innovation de rupture. C’est la naissance d’un nouveau format de gouvernance où on ne parle plus de client, de sous-traitant, de prestataire, de société de conseil ou de fournisseurs mais de 7 acteurs qui mettent en commun leur savoir-faire pour impacter positivement le monde.

- Un engagement fort dans la relocalisation de la production industrielle

- Des chaussures de sport fabriquées à partir d’un sourcing responsable et local :

-

- Matryx, matériaux ultra sophistiqué fabriqué en Ardèche

- Production à base de fils recyclés et recyclables

- Respect des règlementations et des normes FR / EU plus strictes en matière de collage, fixation, solvant…

-

- La création d’emplois locaux dans une région sinistrée la Drome-Ardèche (abandon de l’industrie footwear il y a 30 ans)

- Le développement d’un nouveau Time to Market sans dépendance à la Chine, sans A/R répétitifs des équipes en Asie. La présence d’une usine en France a divisé par 6 le lead team (conception > production).

- La conception d’un modèle industriel dupliquable pour accélérer le local to local partout dans le monde et être au plus près du consommateur.

- Le développement du « Direct to manufacturing », une production à la demande, plus juste évitant les stocks, le gaspillage, la surproduction.

Une aventure déjà reconnue et bientôt dupliquée

3 ans après les premières réflexions et plus de 10 millions d’euros investis,

Plus de 500 00 paires de sneakers produites en France pour 3 des plus grandes marques de sport françaises.

Une labellisation FrenchTech 2030 annoncée par le Président Emmanuel Macron, lors de sa visite en juin 2023.

Une mise à l’honneur des chaussures produites chez ASF 4.0 lors de d’Exposition Made In France organisée à l’Elysée en juillet dernier.

Un changement total de dimension pour CHAMATEX qui passe d’industriel sous-traitant à industriel fabricant.

Le lancement de sa propre marque de sneakers responsables, produite en local to local, est annoncée pour 2024.

Mais surtout !

La duplication du modèle ASF 4.0 en Europe des 2024 pour continuer à transformer l’industrie du footwear en rapprochant les sites de productions des consommateurs.